Benvenuti, Entra

Affidabilità e professionalità

Incisione Laser e realizzazione di qualsiasi forma

Creatività al tuo servizio

Categorie

Prodotti, prezzi e schede tecniche

|

|

|

| Lastre compatte | Lastre alveolari/ondulate | Tubi e barre |

|

|

|

| Twinson® | Prodotti complementari | Performance Polymers |

Un pò di teoria...

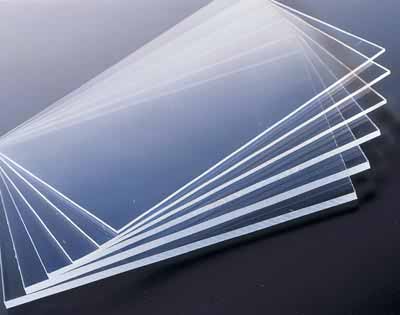

Cos’è il Plexiglas o Plexiglass??

(fonte Wikypedia)

Il polimetilmetacrilato (in forma abbreviata PMMA) è una materia plastica formata da polimeri del metacrilato di metile, estere dell'acido metacrilico.

Chimicamente, è il polimero del metacrilato di metile. Nel linguaggio comune il termine metacrilato si riferisce generalmente a questo polimero.

È noto anche con i nomi commerciali di:

- Acrivill

- Deglas

- Limacryl

- Lucite

- Oroglas

- Perclax

- Perspex

- Plexiglas

- Resartglass

- Vitroflex

- Trespex

Questo materiale fu sviluppato nel 1928 in vari laboratori e immesso sul mercato nel 1933 dall'industria chimica tedesca Röhm.

Questo materiale fu sviluppato nel 1928 in vari laboratori e immesso sul mercato nel 1933 dall'industria chimica tedesca Röhm.

Di norma è molto trasparente, più del vetro, al punto che possiede caratteristiche di comportamento assimilabili alla fibra ottica per qualità di trasparenza, e con la proprietà di essere più o meno in percentuali diverse, infrangibile a seconda della sua "mescola". Per queste caratteristiche è usato nella fabbricazione di vetri di sicurezza e articoli similari, nei presidi antinfortunistici, nell'oggettistica d'arredamento o architettonica in genere.

Che Cos’è Il PVC?? (fonte dal sito wikipedia.org)

| Cloruro di polivinile |

|

|

| Nome IUPAC |

| policloroetene |

| Abbreviazioni |

| PVC |

| Nomi alternativi |

| Polivinilcloruro |

| Formula bruta o molecolare | (C2H3Cl)n |

| Massa molecolare (u) | variabile (60 000-150 000) |

| Aspetto | Solido bianco |

| Numero CAS | [9002-86-2] |

| Densità (g/l, in c.s.) | 1,40-1,45 g/cm3 |

| Solubilità in acqua | insolubile |

| Temperatura di fusione (K) | ~400 (~100-260 °C) |

Il cloruro di polivinile, noto anche come polivinilcloruro o con la corrispondente sigla PVC, è il polimero del cloruro di vinile. È il polimero più importante della serie ottenuta da monomeri vinilici ed è una delle materie plastiche di maggior consumo al mondo.

Puro, è un materiale rigido; deve la sua versatilità applicativa alla possibilità di essere miscelato anche in proporzioni elevate a prodotti plastificanti, quali ad esempio gli esteri dell'acido ftalico, che lo rendono flessibile e modellabile o a composti inorganici. Viene considerato stabile e sicuro nelle applicazioni tecnologiche, a temperatura ambiente, ma estremamente pericoloso se bruciato o scaldato ad elevate temperature e in impianti inidonei, per la presenza di cloro nella molecola, liberabile come HCl con possibilità di formazione di diossina, o per liberazione del monomero.

Plastica riciclabile, a codice SPI - resin identification coding system 3, viene parzialmente recuperata per problemi di alti costi di trattamento, in sviluppo la tecnica Vinyloop.

Storia

Il cloruro di polivinile fu osservato per caso in due occasioni nel corso del XIX secolo, prima nel 1835 da Henri Victor Regnault e quindi nel 1872 da Eugen Baumann. In entrambi i casi una massa bianca solida di polimero fu trovata all'interno di bottiglie di cloruro di vinile lasciate esposte alla luce solare.

All'inizio del XX secolo i tentativi di uno sfruttamento commerciale del prodotto da parte del russo Ivan Ostromislenskij e del tedesco Fritz Klatte della Griesheim-Elektron furono frustrati dalla difficoltà di lavorare il materiale, troppo rigido e fragile.

Nel 1926, Waldo Semon della B.F. Goodrich sviluppò una tecnica per rendere lavorabile il PVC, miscelandolo con degli additivi plastificanti. Il prodotto risultante, più flessibile e facile da lavorare, raggiunse presto un diffuso utilizzo.

Nel 1926, Waldo Semon della B.F. Goodrich sviluppò una tecnica per rendere lavorabile il PVC, miscelandolo con degli additivi plastificanti. Il prodotto risultante, più flessibile e facile da lavorare, raggiunse presto un diffuso utilizzo.

I primi co-polimeri a base di cloruro di polivinile e acetato di polivinile furono prodotti dalla statunitense Union Carbide nel 1927; sei anni dopo, in Germania la IG Farben brevettava le tecniche di polimerizzazione in emulsione.

In Italia, uno dei principali produttori di PVC è stata la Montedison, che aveva nel polo petrolchimico di Porto Marghera, a Venezia, i suoi impianti di produzione del polimero e del monomero corrispondente. La prima impresa ad iniziare la produzione industriale di PVC in Italia fu invece la S. A. Ursus Gomma di Vigevano (PV) che costruì, nel 1939, un nuovo impianto appositamente per la lavorazione del nuovo materiale. Brescia è stata fino agli anni '90 un importante centro per la produzione di PVC.

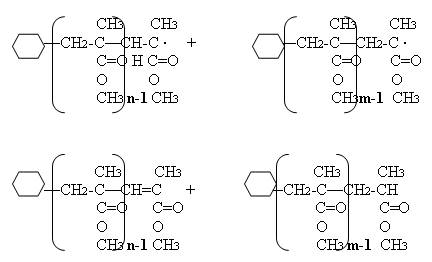

Sintesi

La reazione di polimerizzazione del cloruro di vinile porta alla formazione di lunghe molecole lineari

La reazione di polimerizzazione del cloruro di vinile porta alla formazione di lunghe molecole lineari

e viene innescata dall'aggiunta di un iniziatore, ovvero un composto capace di generare radicali.

La reazione è tale da privilegiare un abbinamento testa-coda delle molecole di cloruro di vinile, ovvero con gruppi alternati -CH2- e -CHCl- lungo la catena.

La reazione di polimerizzazione è esotermica, ovvero produce calore, pertanto la temperatura all'interno del reattore deve essere controllata in modo da impedire il surriscaldamento della massa di reazione, che potrebbe portare anche ad una reazione esplosiva. Per tale ragione la sintesi del PVC viene raramente condotta in massa, ovvero aggiungendo l'iniziatore ad una massa di cloruro di vinile. Anche quando la reazione in massa viene mantenuta sotto controllo, si possono originare dei locali surriscaldamenti che alterano sensibilmente le proprietà meccaniche e l'aspetto del polimero ottenuto.

Per disperdere il calore di reazione, la reazione viene condotta in soluzione, in emulsione o in sospensione; in questo modo il mezzo liquido (un solvente o l'acqua) asporta il calore evaporando; i vapori vengono quindi condensati e riciclati nel reattore.

- in soluzione: il cloruro di vinile viene disperso in un solvente organico in cui il polimero sia insolubile, in questo modo la reazione procede in condizioni controllate ed il polimero viene purificato per semplice filtrazione. Pur ottenendo un polimero molto puro e dalle caratteristiche omogenee, il metodo trova applicazione solo su scala di laboratorio o di impianto pilota, dati i rischi ambientali e di sicurezza che pone l'utilizzo in grandi quantità di solventi organici.

- in emulsione: il cloruro di vinile, liquefatto per azione della pressione, viene emulsionato in acqua con aggiunta di sostanze che stabilizzano l'emulsione; al termine della reazione si ottiene un lattice dal quale il polimero viene separato per asciugatura con aria calda o per precipitazione. Il PVC ottenuto per emulsione presenta una migliore attitudine alla lavorazione perché per aggiunta di plastificanti risulta più fluido e facile da stampare, è tuttavia poco indicato per applicazioni speciali, data la sua maggiore igroscopicità rispetto al PVC ottenuto con altri processi e le peggiori proprietà elettriche, dovute alla presenza di residui dei prodotti necessari per stabilizzare l'emulsione e coagularla successivamente.

- in sospensione: è il processo più diffuso e consiste nel mantenere il cloruro di vinile disperso in acqua tramite agitazione e presenza di sostanze tensioattive; con l'aggiunta dell'iniziatore, ogni goccia di monomero polimerizza separatamente e si trasforma in una sferetta di polimero, recuperata per filtrazione e asciugatura.

Proprietà

Al termine delle reazioni di polimerizzazione si presenta come polvere o come granulato bianco; la densità è generalmente 1,40-1,45 g/cm3.

Al termine delle reazioni di polimerizzazione si presenta come polvere o come granulato bianco; la densità è generalmente 1,40-1,45 g/cm3.

Risulta essere molto sensibile alla luce ad al calore; questi hanno su di esso un effetto degradativo che si manifesta dapprima con l'ingiallimento e (a temperature più elevate, di circa 180 °C)[1] con la decomposizione dalla quale si libera acido cloridrico, per questa ragione viene pertanto stabilizzato. Il PVC plastificato, ovvero addizionato di additivi plastificanti che ne aumentano la morbidezza, è abitualmente stabilizzato con l'aggiunta di formulati contenenti soprattutto sali di calcio (stearato, ricinoleato), bario e zinco. Il PVC rigido viene abitualmente stabilizzato con derivati organometallici dello stagno, con saponi di piombo o di calcio e zinco. In passato sono stati usati anche carbossilati di cadmio, abbandonati in Europa per via della tossicità di questo metallo. I derivati del cadmio sono ancora usati al di fuori dell'Unione Europea.

Applicazioni

Gli utilizzi del PVC sono innumerevoli, per aggiunta di prodotti plastificanti può essere modellato per stampaggio a caldo nelle forme desiderate. Può essere ridotto a pellicola oppure a liquido con cui vengono spalmati tessuti o rivestite superfici, serbatoi, valvole, rubinetti, vasche e fibre tessili artificiali.

Gli utilizzi del PVC sono innumerevoli, per aggiunta di prodotti plastificanti può essere modellato per stampaggio a caldo nelle forme desiderate. Può essere ridotto a pellicola oppure a liquido con cui vengono spalmati tessuti o rivestite superfici, serbatoi, valvole, rubinetti, vasche e fibre tessili artificiali.

Le applicazioni più rilevanti sono la produzione di tubi per edilizia (ad esempio grondaie e tubi per acqua potabile) profili per finestra, pavimenti vinilici, pellicola rigida e plastificata per imballi e cartotecnica.

In termini applicativi, il PVC è la materia plastica più versatile conosciuta. È il "vinile" per antonomasia usato per la produzione dei dischi.

PVC per uso tessile

PVC per uso tessile

Di PVC per uso tessile ne esistono più tipi. Il primo tipo, commercialmente chiamato Movil, fu prodotto in Francia già nel '49 a partire da PVC essenzialmente amorfo. Un secondo tipo, commercialmente chiamato Leavil, è costituito da PVC cristallino ed è di qualità migliore.

Trovò diffusione per i pigiamini dei bambini, perché migliori dal punto di vista ignifugo. Per lo stesso motivo le fibre cloroviniliche vengono usate per la produzione di parrucche.

Nel complesso la produzione di fibre cloroviniliche fu, però, presto quasi abbandonata.

Igiene industriale

Il monomero del PVC, il cloruro di vinile, è considerato un potente cancerogeno. In particolare a Venezia è stato celebrato un processo per omicidio colposo riguardante i vertici della Montedison di Porto Marghera, che ha avuto ampia risonanza vista l'accertata mancanza di precauzioni volte a minimizzare l'assorbimento di PVC da parte degli operai.

Seguici su